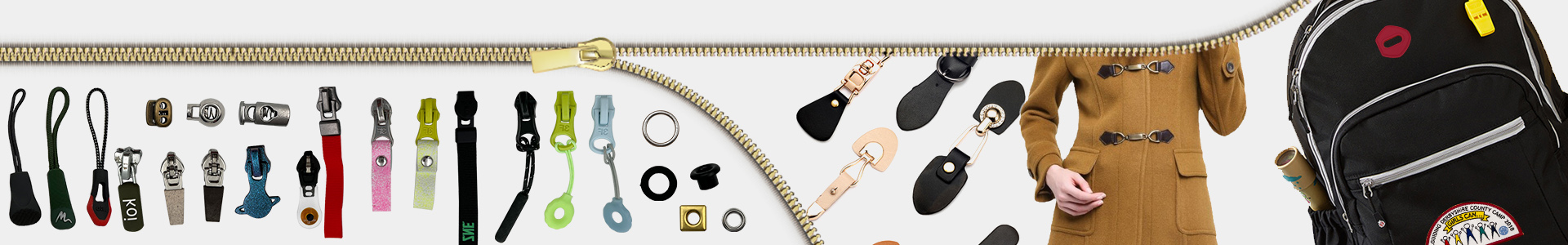

1. Sélection des matières premières

Le voyage commence par la sélection des matières premières.Caoutchouc de silicone liquide (LSR)Le LSR est un matériau de choix pour le moulage par injection grâce à ses excellentes propriétés, notamment sa résistance aux hautes températures (généralement de -60 °C à +250 °C), sa flexibilité, sa biocompatibilité et son excellente résistance aux produits chimiques et aux intempéries. Le LSR est généralement fourni sous forme de système bicomposant (composant A et composant B) qui doit être mélangé dans des proportions précises avant le moulage. Cette formulation précise est essentielle pour obtenir la dureté, la couleur et les propriétés mécaniques souhaitées de la languette finale.

2. Conception et fabrication des moules

Le moule est un élément fondamental qui définit la forme, les dimensions et la texture de surface de la tirette de fermeture éclair. Le processus de conception fait généralement appel à un logiciel de conception assistée par ordinateur (CAO) pour créer un modèle 3D précis du moule. Les principaux éléments à prendre en compte lors de la conception d'un moule sont les suivants :

• Cavités : Le nombre de cavités dans le moule détermine le nombre de languettes produites en un seul cycle, un élément crucial pour la production en grande série.

• Canaux d'alimentation et canaux de coulée : Ce sont des canaux qui acheminent le silicone liquide dans les cavités du moule. Une conception appropriée est essentielle pour garantir que le matériau remplisse complètement la cavité sans défauts.

• Canaux de refroidissement : Un réseau de canaux fait circuler le liquide de refroidissement pour gérer la température du moule, ce qui est essentiel pour un durcissement et des temps de cycle constants.

Une fois la conception finalisée, le moule est fabriqué, souvent en acier trempé ou en aluminium, à l'aide de techniques de haute précision comme l'usinage CNC ou l'usinage par électroérosion (EDM) pour garantir la précision et la durabilité.

3. Le procédé de moulage par injection de silicone

Une fois le moule prêt et les matériaux préparés, le processus de moulage par injection du noyau commence. Il s'agit d'un processus automatisé cyclique comprenant quatre étapes clés :

3.1 Serrage

Les deux moitiés du moule sont solidement fermées et maintenues ensemble sous haute pression par un système de serrage. Ceci garantit une étanchéité parfaite du moule afin d'éviter toute fuite de silicone lors de l'injection.

3.2 Injection

Le mélange LSR bi-composant est introduit dans la presse à injecter, où il est chauffé et mélangé mécaniquement. Le liquide obtenu est ensuite injecté sous haute pression dans le moule fermé. L'objectif est de remplir 95 à 99 % de la cavité du moule, afin que le matériau épouse parfaitement les moindres détails de la languette.

3.3 Refroidissement

Une fois la cavité du moule remplie, le silicone est laissé refroidir et polymériser. Cette étape de refroidissement, qui peut représenter 70 à 80 % du temps de cycle total, est cruciale pour la solidification de la pièce et le maintien de sa forme. La température du moule est contrôlée avec précision grâce à des canaux de refroidissement afin de garantir une polymérisation uniforme et une efficacité optimale.

3.4 Éjection

Une fois le silicone durci, le moule s'ouvre. Contrairement aux thermoplastiques traditionnels, les pièces en LSR, grâce à leur flexibilité, ne nécessitent généralement pas d'éjecteurs ; elles sont conçues pour être facilement démoulées par le mécanisme d'ouverture du moule. La languette ainsi obtenue est ensuite éjectée du moule.

4. Opérations de post-moulage

Une fois la languette de base formée, elle subit souvent plusieurs étapes de post-traitement pour répondre aux normes de qualité :

• Suppression des reflets :Les bavures excédentaires qui s'échappent des joints du moule sont soigneusement éliminées. Cette opération peut être réalisée manuellement ou par ébavurage cryogénique.

• Taille :Le canal d'injection (le canal par lequel le silicone pénétrait dans la cavité) et tout autre excédent de matière sont éliminés pour obtenir la forme finale.

• Durcissement :Certains produits en silicone peuvent subir un second processus de cuisson au four afin d'améliorer leurs propriétés physiques.

5. Contrôle et inspection de la qualité

Le contrôle qualité fait partie intégrante du processus. Après éjection et post-moulage, chaque languette en silicone est soumise à une inspection rigoureuse. Celle-ci comprend :

• Contrôles dimensionnels :Vérifier que les dimensions de la pièce correspondent aux spécifications de conception.

• Inspection visuelle :Vérification des défauts de surface tels que bulles, décoloration ou remplissage incomplet.

• Tests fonctionnels :S'assurer que le mécanisme de fixation ou de fermoir de la languette fonctionne correctement.

Les fabricants les plus avancés peuvent également effectuer des tests de dureté, de résistance à la traction et de sécurité des matériaux afin de garantir la fiabilité du produit et sa conformité aux normes industrielles.

📧 Envoyez un e-mail à info@jing-tex.com pour plus de détails.